复合材料加工中心在智能制造行业的应用

复合材料加工中心作为高端制造装备,其发展趋势紧密围绕材料创新、工艺升级、智能化转型及绿色制造需求展开。以下是当前及未来发展的核心方向:

1. 智能化与数字化深度融合

数字孪生与实时监控:通过传感器和物联网(IoT)技术,构建加工过程的数字孪生模型,实时监测刀具磨损、切削力、振动等参数,动态优化加工路径,减少废品率。

AI驱动的工艺优化:利用机器学习算法分析历史加工数据,自动推荐最佳切削参数(如进给速度、主轴转速),适应不同复合材料(如碳纤维、玻璃纤维)的加工特性。

预测性维护:基于设备运行数据的故障预测,提前更换易损件,减少停机时间,提升设备利用率。

2. 多轴化与高动态性能升级

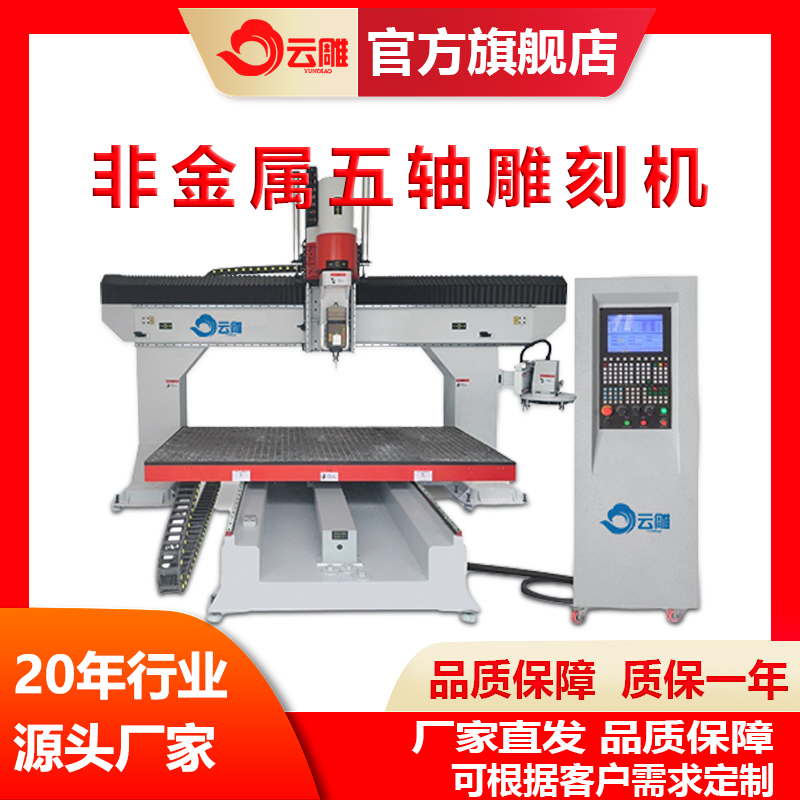

五轴及以上联动普及:针对航空航天复杂曲面(如发动机叶片、卫星支架)的加工需求,五轴、六轴加工中心成为标配,支持连续多角度切削,减少装夹次数。

高速高精度驱动技术:直线电机、力矩电机的应用提升动态响应,主轴转速突破60,000 RPM,定位精度达微米级(如±2μm),满足超薄复合材料部件加工需求。

3. 绿色制造与可持续工艺

干式切削与低温冷却:采用微量润滑(MQL)或液氮冷却技术,减少切削液使用,避免复合材料因吸湿导致的性能下降。

废料回收与再利用:开发碳纤维废料热解回收技术,降低材料成本;加工中心集成碎屑收集系统,提升资源循环利用率。

能耗优化设计:轻量化机床结构、再生制动能量回收系统,降低设备整体能耗。

4. 自动化与柔性生产系统

机器人集成与无人化产线:搭配协作机器人(Cobot)实现自动上下料,适应24小时连续生产,如新能源汽车电池壳体的大批量加工。

模块化与可重构设计:加工中心采用模块化结构,支持快速更换主轴、工作台等部件,灵活应对小批量、多品种订单需求(如定制化医疗假肢)。

5. 复合工艺与混合加工技术

增材-减材一体化:结合3D打印(如连续纤维增强热塑性沉积)与五轴铣削,实现复杂结构“近净成型”,减少材料浪费。

激光加工技术融合:集成激光切割/打孔功能,解决传统机械加工导致的纤维分层问题,尤其适用于超硬陶瓷基复合材料(CMC)。

6. 高精度在线检测与闭环控制

原位测量与补偿:集成激光扫描仪或光学探头,加工过程中实时检测工件尺寸误差,自动补偿刀具路径偏差。

表面质量智能评估:通过机器视觉系统识别加工表面缺陷(如毛刺、分层),联动工艺参数调整,确保成品一致性。

7. 面向新材料的适应性创新

纳米复合材料的专用方案:针对碳纳米管增强、石墨烯改性等新型材料,开发低切削力刀具和防静电加工环境。

生物基复合材料加工:优化工艺以应对天然纤维(如亚麻、竹纤维)的低耐热性,避免高温导致的降解。

8. 行业定制化解决方案

航空航天领域:超大型龙门式加工中心,支持整体机身蒙皮的高效加工。

新能源汽车:针对电池包、氢燃料储罐的轻量化需求,提供高速钻孔与密封面精密加工技术。

风电与能源:适应百米级风电叶片的高效铣削与打孔设备,集成移动式加工单元。

未来挑战与突破方向

极端尺度加工:微米级精密部件(如无人机微型结构)与百米级巨型构件(如风电叶片)的兼容性设计。

智能化工艺链整合:从材料预处理、加工到后处理的全程数字化闭环,打破“信息孤岛”。

成本与普及率平衡:通过标准化模块降低高端设备成本,推动中小型企业应用。

总结

复合材料加工中心正朝着智能化、绿色化、柔性化、高精度化方向加速演进,核心驱动力来自航空航天、新能源等产业对高性能轻量化部件的迫切需求。未来,随着AI、数字孪生、混合制造等技术的成熟,加工中心将不仅是“制造工具”,更成为全流程数据枢纽,推动复合材料从设计到成品的全生命周期优化。

同类文章排行

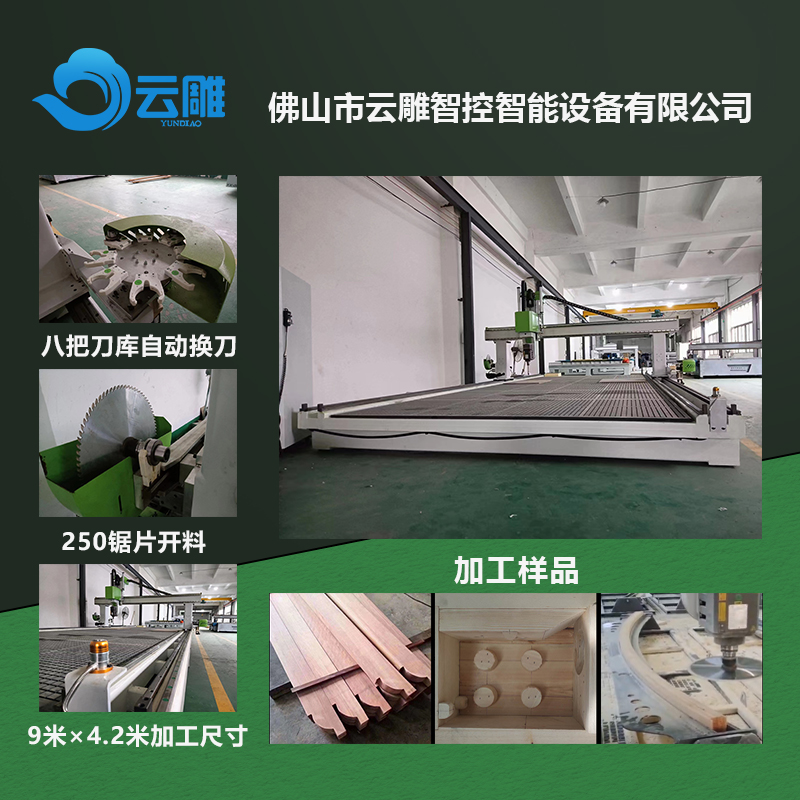

- 云雕复合材料加工中心优势满满,源头厂家优势不言而喻

- 云雕碳纤维复合材料加工中心的优势

- 航空复材深加工,五轴超声波高频切割机大显身手

- 国产复合材料加工中心厂家五轴数控复材加工机械,免编程更高效

- 五轴非金属加工中心维护保养须知

- 云雕五轴高频切割设备在包装行业应用免编程更实惠

- 非金属柔性材料切割用免编程数控系统,传统的编程师傅该何去何从

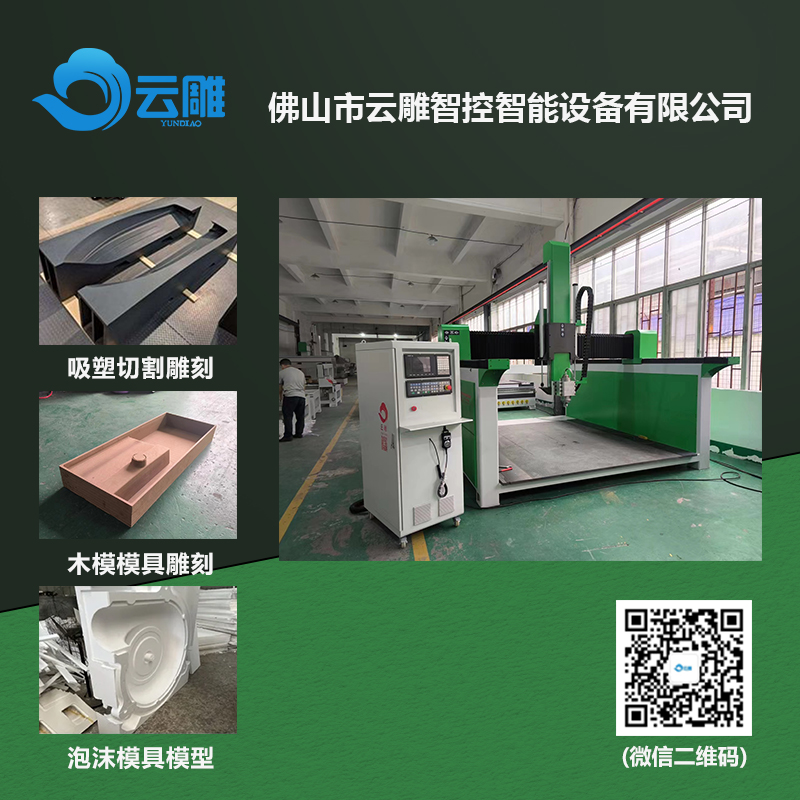

- 五轴吸塑雕刻机——优势特点

- 云雕五轴雕刻机生产基地——五轴非金属加工设备种类多种多样

- 云雕五轴非金属加工中心